Dos túneis de vento às pistas: como as equipes da F1 criam atualizações em cinco etapas

Anúncios

Fonte da imagem: Motorsport.com

Fonte da imagem: Motorsport.comDos túneis de vento às pistas: como as equipes da F1 criam atualizações em cinco etapas

Na Fórmula 1 moderna, onde o grid está mais apertado do que nunca, uma atualização bem-sucedida pode significar a diferença entre pontuar ou ser eliminado no Q1. Com limite orçamentário e regras rígidas de túnel de vento e CFD, o desenvolvimento de novas peças exige precisão cirúrgica e integração total entre os departamentos. Abaixo, mostramos como a Racing Bulls transforma ideias aerodinâmicas em desempenho real na pista, em cinco etapas bem coordenadas.

Anúncios

1. Aerodinâmica: de ideias a dados reais

O processo começa com os aerodinamicistas — localizados majoritariamente no centro técnico de Milton Keynes — que concebem novas formas a serem testadas digitalmente via CFD (simulação de dinâmica dos fluidos). Após os primeiros filtros, duas ou três versões vão para o túnel de vento. O trabalho é feito em sinergia com o Vehicle Performance Group (VPG), que analisa se os ganhos simulados de fato compensam nas condições reais de corrida. Só após esse processo e aprovação do diretor técnico, ocorre o chamado “aero release”, liberando o design.

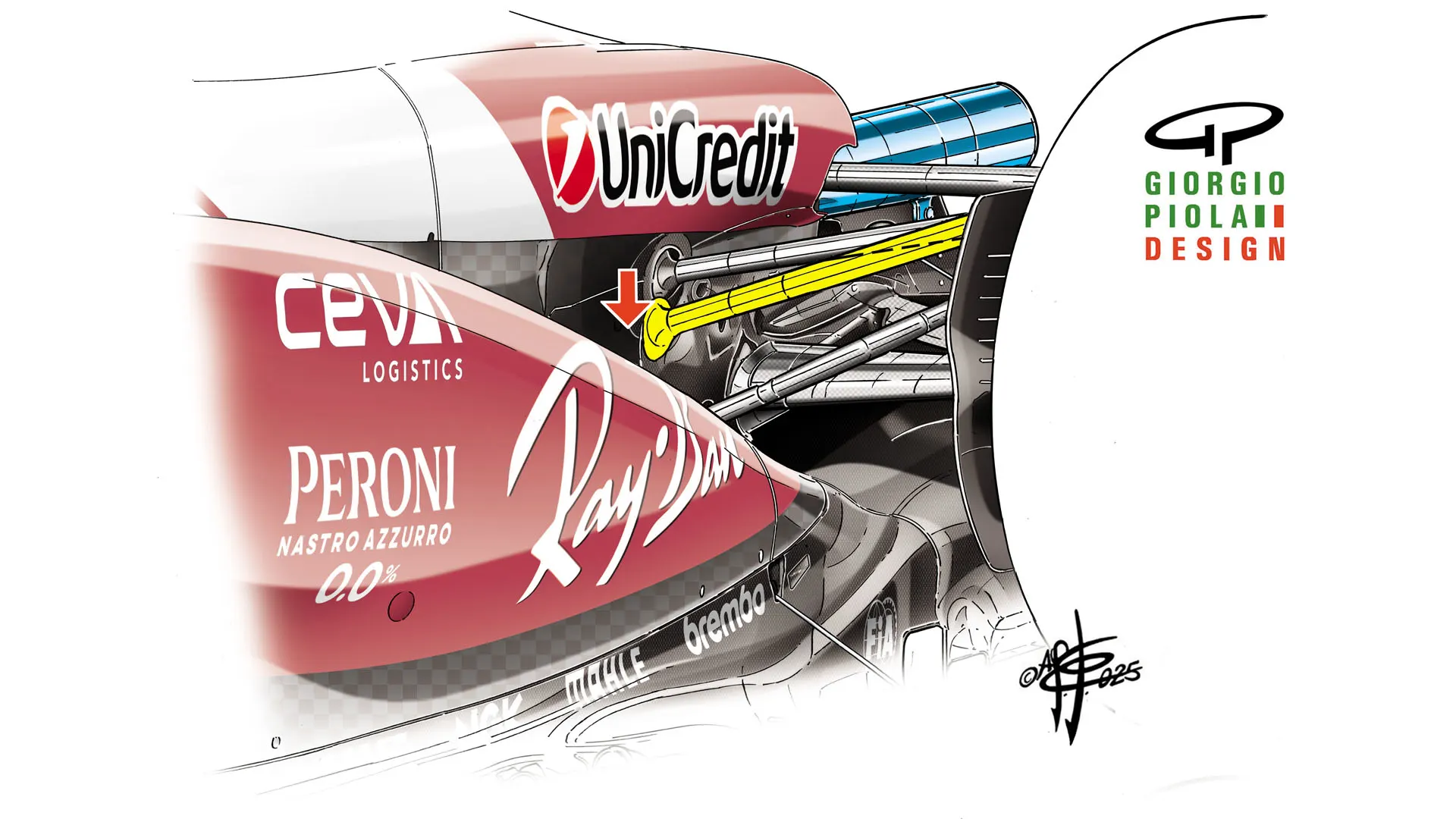

2. Design: transformar conceitos em peças legais

Com o aval da aerodinâmica, a equipe de Faenza entra em cena para transformar os conceitos em peças viáveis dentro das normas da FIA. Peças estruturais, como asas e assoalhos, precisam resistir aos testes de carga e deformação. Além disso, é preciso projetar os moldes e ferramentas de produção, respeitando espaço para sensores e sistemas de resfriamento. Tudo isso em colaboração simultânea graças aos mock-ups virtuais, evitando conflitos de design entre diferentes áreas do carro.

3. Produção: o desafio do tempo

A produção começa antes mesmo do design finalizado, priorizando agilidade. As peças de fibra de carbono são moldadas em salas limpas, curadas em autoclaves a altas temperaturas e pressões. Após o processo térmico, cada parte é inspecionada e ajustada. A quantidade de peças fabricadas depende da necessidade e do risco: para pistas como Mônaco, com alta chance de danos, são feitas mais sobressalentes. Para atualizações obrigatórias — como as asas dianteiras reforçadas exigidas pela FIA em Barcelona — não há margem para erros.

Anúncios

4. Qualidade: garantir integridade e legalidade

O departamento de qualidade entra em ação tanto durante quanto após a produção. Com testes destrutivos e não destrutivos, cada peça é verificada para garantir que atende ao projeto e às regras. As asas dianteiras de Barcelona, por exemplo, estão sendo submetidas a novos testes de carga da FIA, e qualquer falha poderia invalidar seu uso.

5. Montagem: hora de colocar tudo junto

Na última etapa, as peças são reunidas e os subconjuntos são montados — de suspensões completas ao bico com asa dianteira. As decorações e adesivos são aplicados na oficina de pintura. Normalmente, os carros são enviados em partes e montados na pista, mas em corridas próximas da base, como Imola, a equipe pode montar tudo em Faenza, ganhando tempo de produção.

Eficiência: o novo mantra da F1

A coordenação entre departamentos é essencial. Em tempos de teto de gastos e limite de testes, a agilidade e comunicação entre áreas se tornaram ativos tão valiosos quanto o talento do piloto. Na Fórmula 1 atual, cada milissegundo — e cada decisão — conta.

Fonte: Motorsport.com

Related Posts